Piața matură a sectorului roboților industriali din Germania se „înarmează” pentru a face față concurenței globale, în special, din partea producătorilor chinezi. Dezarmați de războiul comercial al taxelor și invazia produselor ieftine de calitate, industria automotive solicită producătorilor și furnizorilor de echipamente și componente o productivitate mai mare. La invitația KUKA Automatizare România, specialiști din domeniu au invocat soluțiile la provocările pieței. „Trebuie să ne creștem productivitatea în fabricile noastre, în special în Europa, pentru a rămâne competitivi într-un mediu global”, consideră Quirin Görz, CEO KUKA Digital.

Nemții de la KUKA Digital trag semnalul de alarmă în privința concurenței non-europene, favorizată de războiul comercial al taxelor inițiat de SUA în raport cu Uniunea Europeană. Cererea foarte mare pentru o productivitate mai ridicată, costuri mai mici sau crizele în furnizarea materiilor prime sunt printre problemele identificate.

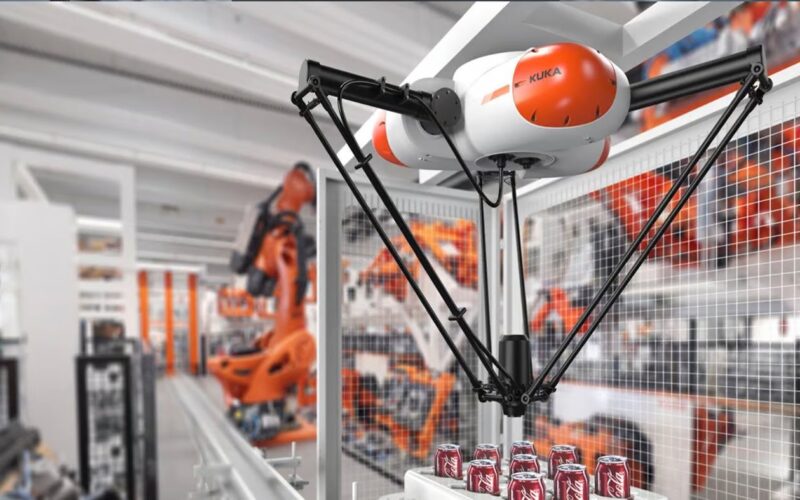

„Avem fabrici pline de roboți industriali, sunt complet automatizate. Trăim într-o lume extrem de automatizată. Dar există și unele deficiențe. Avem situații de blocaje în aprovizionare. Concurența nu mai este locală, regională, ci globală. În cazul business-ului nostru cu roboți industriali, cea mai mare competiție vine din China. Numai este doar FANUC. Acum li se adaugă ESTUN și Innovenz. Concurenți complet noi, care în urmă cu 10 ani nici măcar nu existau. Într-adevăr vremurile s-au schimbat. Pe de altă parte, avem desigur și aceste războaie comerciale globale în desfășurare și toate acestea necesită o productivitate mai mare. Cu toții trebuie să ne creștem productivitatea în fabricile noastre, în special în Europa, pentru a rămâne competitivi într-un mediu global. Din punctul meu de vedere nu există nicio cale de ocolire, așa că trebuie să lucrăm la asta. Deci productivitatea și, mai exact, creșterea productivității este într-adevăr o necesitate în lumea noastră”, a subliniat Quirin Görz, CEO KUKA Digital.

Challenger-ul pieței a devenit lider

Cu senzația că motorul economiei europene a neglijat fenomenul manufacturier din Asia, producând la costuri generos mai mari decât omologii din China, actorii din vârful lanțului au identificat în acest moment o singură variantă de recuperare a terenului pierdut: producție bazată pe software.

„Avem deja o producție extrem de automatizată, care este dominată de hardware. Roboții noștri sunt hardware, tot ceea ce face KUKA la Sibiu este, de fapt, hardware. Industria automotive este foarte legată de hardware și este deja automatizată. Cum putem îmbunătăți productivitatea? Trebuie să intrăm din ce în ce mai mult în lumea producției definite de software. Totul devine software. Întreaga industrie auto vorbește despre software. Partea cea mai importantă a unei mașini astăzi nu mai este hardware-ul, ci software-ul. Fără software, mașina ta nu va funcționa”, a explicat Quirin Görz, CEO KUKA Digital.

Device Insight, cu 20 de ani de experiență în soluții IoT, alături de Visual Components, unul dintre liderii în software-ul de simulare de fabrică 3D, au construit fundația afacerii KUKA Digital.

„Cu platforma Mosaixx, vrem să intrăm într-o nouă eră a ingineriei industriale. Aici suntem parteneri cu Autodesk, Dassault Systèmes, Siemens, Visual Components și aducem toate aceste instrumente software într-o singură platformă cloud. Am adăugat o serie de funcții utile de la managementul proiectelor, la gestionarea datelor, astfel încât să aveți totul într-un singur loc. Aveți acolo desenele CAD, simulările, calculele proiectului, planificarea proiectului, astfel încât să puteți colabora cu ușurință cu o nouă companie, cu clienții și cu furnizorii. Totul într-o singură platformă”, a mai arătat Quirin Görz, CEO KUKA Digital.

Reducerea risipei de energie prin monitorizare în timp real

Piețele sunt în schimbare rapidă. Cererile clienților sunt fluide. Producătorii sunt nevoiți să găsească soluții pentru reducerea costurilor, pentru scurtarea termenelor de producție și livrare. Acest lucru pune o presiune semnificativă pe piață, iar producătorii trebuie să dovedească flexibilitate pentru a face față acestui situații.

Monitorizarea echipamentelor prezintă un potențial important care se traduce în optimizarea costurilor. KUKA Systems produce în sediul din Augsburg peste 35.000 de roboți pe an. Extragerea datelor înregistrate la nivelul echipamentelor utilizate în producție, analizate și translatate în grafice de monitorizare a duratei de viață, a gradului de funcționare optim, a dus inevitabil la diminuarea costurilor. „Astfel, echipamentele sunt înlocuite la momentul oportun, înainte de defecțiune – perioada de oprire a echipamentului fiind astfel scurtată -, câștigându-se în final timp prețios de lucru”, a arătat Hendrik Nieweg, Device Insight.

„Producători utilizează diferite echipamente care execută procese diferite și nu pot fi conectate toate la o singură platformă. Asta e cea mai mare provocare. A doua, cel puțin în Germania, constă în faptul că există o mulțime de mașini foarte vechi care nu au senzori sau niciun fel de analiză în timp real asupra lor. Și văd asta în multe locuri din Europa și, de asemenea, în întreaga lume. Și al treia provocare este lipsa monitorizării consumului de energie”, a subliniat Hemanth Mandpati, cofondatorul NOVO AI.

„Implementând soluțiile noastre, am reușit să reducem cu 372 de ore pe an perioada de nefuncționare a mașinilor, care indirect se traduce în venituri pentru companie. La nivelul întregului portofoliu de clienți, am reușit să reducem timpul de nefuncționare cu aproximativ 37.000 de ore. Pracrtic, am transformat acest timp de nefuncționare în timp de producție de 32.000 de ore. Și doar făcând acest lucru, am putut crea un beneficiu economic de aproximativ 5 milioane de euro pentru toți clienții noștri la un loc. Doar pentru că am făcut procesele mai eficiente, mai optimizate, am reușit să reducem risipa de energie pe care o înregistrau mașinile”, a conchis Hemanth Mandpati, cofondatorul NOVO AI.

De patru luni, KUKA Automatizare România lucrează alături de NOVO AI la un proiect care a presupus instalarea de diverși senzori în parcul de utilaje. „Acum avem informații precise privind evaluarea maselor de date, care sunt redate într-un singur tablou de bord. Datele arată cât de eficient lucrăm și unde avem nevoie de îmbunătățiri”, a explicat Törsten Jorges, CEO KUKA Automatizare România.

Articol publicat în ediția tipărită cu nr. 137 a revistei Transilvania Business (09 aprilie – 05 mai 2025)